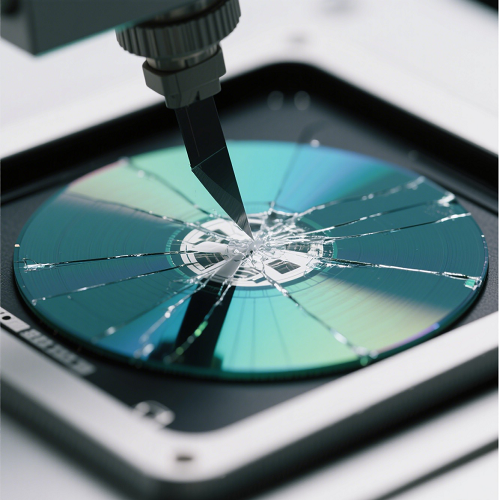

半导体晶圆刀口裂损检测

发布时间:2025-07-17

浏览次数:

半导体晶圆的刀口裂损检测是晶圆制造过程中保障产品质量的关键环节,其核心目标是及时识别晶圆边缘(即 “刀口” 区域)可能出现的裂纹、破损等缺陷,避免有瑕疵的晶圆进入后续工序,从而降低生产成本、提升芯片良率。

检测的核心难点

晶圆刀口区域的特殊性给检测带来了不少挑战:

结构敏感:刀口是晶圆边缘的过渡区域,厚度较薄且可能存在加工残留的应力,裂损往往细微(微米级甚至纳米级),且可能被边缘的纹理、划痕等干扰信息掩盖,难以直接识别。

材料特性:晶圆材质(如硅、碳化硅等)多为透明或半透明,光线照射时易发生反射、折射,可能导致裂损的成像对比度低,增加检测难度。

速度要求:晶圆制造属于高精度、高速度的量产过程,检测需与生产线同步,要求检测系统具备快速响应能力,避免影响生产效率。

常见的检测技术与方法

目前行业内主要通过光学检测结合智能算法的方式实现刀口裂损检测,具体可分为以下几类:

光学成像技术:这是检测的基础,通过高分辨率相机(如线阵相机、面阵相机)配合特定光源(如环形光源、斜射光源)对晶圆刀口区域进行成像。

光源的角度和波长需精心设计 —— 例如,斜射光可使裂损边缘产生明暗对比,增强缺陷在图像中的辨识度;而针对透明晶圆,可能需要采用背光成像,让裂损区域呈现出与周围不同的透光特性。

图像预处理:由于晶圆表面可能存在灰尘、划痕或光照不均等干扰,原始图像往往需要经过预处理才能突出裂损特征。

常见的处理手段包括:去除噪声(如通过高斯滤波平滑图像)、增强对比度(如利用直方图均衡化让明暗差异更明显)、边缘提取(如通过 Canny 算法勾勒出可能的裂损轮廓)等。这些步骤能有效减少干扰信息,为后续的缺陷识别奠定基础。

智能算法识别:传统的检测方法可能依赖人工设定阈值(如判断某区域的灰度值是否超出正常范围),但对于复杂的裂损形态(如不规则裂纹),其准确性有限。

如今,机器学习和深度学习技术已广泛应用于晶圆检测 —— 通过大量标注了裂损的图像数据训练模型(如卷积神经网络 CNN),模型能自主学习裂损的特征(如形状、纹理、灰度分布等),并在检测时快速识别出图像中是否存在裂损,甚至能区分裂损与其他干扰(如表面污渍)。

这种方法的优势在于适应性强,能应对不同类型、不同大小的裂损,且检测速度可满足量产需求。

实时反馈与分类:检测系统需具备实时处理能力,在晶圆通过检测工位时完成成像、分析,并立即反馈结果。对于被判定为存在裂损的晶圆,系统会将其标记为 “不合格”,并触发后续的分选机制(如通过机械臂将其从生产流中剔除);而合格的晶圆则继续进入下一工序。

同时,系统还可记录裂损的位置、大小等信息,为生产工艺的优化提供数据支持(如分析裂损集中区域,追溯可能的加工设备问题)。

检测的关键要求

高精度:由于晶圆上的芯片集成度极高,即使是微小的裂损(如几微米的裂纹)也可能导致芯片失效,因此检测系统的分辨率需达到微米级甚至亚微米级。

高速度:晶圆制造是批量生产过程,单片刻蚀、沉积等工序的时间很短,检测速度必须与生产线匹配(如每分钟检测数十片晶圆),避免成为生产瓶颈。

高稳定性:检测结果需具有一致性,避免因环境变化(如温度、振动)或设备老化导致误判(将合格晶圆判为不合格,或漏检裂损)。

因此,系统需定期校准,且算法需具备抗干扰能力。

总之,半导体晶圆刀口裂损检测是融合光学、图像处理、人工智能和自动化技术的综合应用,其核心是通过 “精准成像 + 智能分析” 实现裂损的快速、准确识别,最终保障晶圆的质量和后续芯片生产的可靠性。